Подготовка дефектных мест под ремонтную сварку или наплавку. Требования к сборке деталей

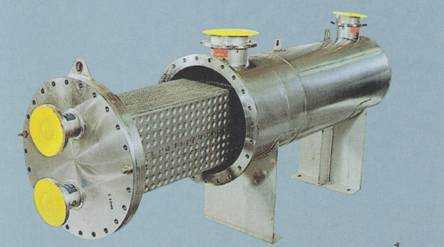

СОСУДА И УСТРОЙСТВА

Руководство по ремонту зданий

Для студентов специальности МАХП

Кандидат технических наук Н.М. Рябчиков

(Пермский государственный технический университет)

Долганов В.Л.

Сосуды и приборы / В.Л. Долганов. - Пермь: Пермское изд-во. гостех. ун-та, 2010. - 41 с.

Приведены методические рекомендации по составлению технологической карты на ремонт сосудов и корпусов аппаратов.

Инструкция предназначена для студентов специальности МАХП при выполнении курсовой работы по курсу «Ремонт и монтаж оборудования».

Утверждено на заседании кафедры

Заведующий кафедрой МАПП, профессор ___________________С.Х.Загидуллин

ISBN 978-5-398-00559-2 © ГОУ ВПО

«Пермский государственный технический университет, 2010.

Основные положения

ОТУ -3-01 - Общие технические условия на ремонт корпусов.

Настоящий нормативный документ распространяется на стальные сварные сосуды из углеродистых, низколегированных и легированных сталей с толщиной стенки от 4 до 120 мм. Определяет технологию ремонта, а также лиц, ответственных за производство и качество выполняемых работ.

- Дефекты корпуса, выбор метода устранения дефекта

Типичными дефектами корпусов сосудов и аппаратов, возникающими в процессе эксплуатации, являются:

О Трещины всех видов и направлений в сварных швах, околошовной зоне и на основном металле;

О Коррозионное поражение сварных швов и основного металла в виде сплошной или локальной коррозии;

Способ устранения дефекта зависит от характера самого дефекта, конструкции и материала корпуса, а также экономических соображений. Например, ремонт может производиться заваркой или наплавкой дефектного участка, заменой дефектного участка (установка вставок, замена днища, замена листа обечайки) или устранением дефекта при условии, что остаточная толщина стенка корпуса обеспечивает достаточную прочность сосуда или аппарата.

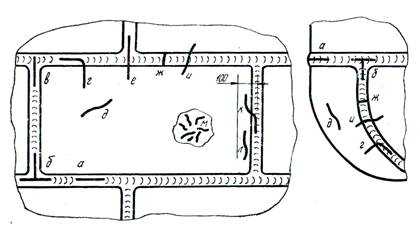

Трещины являются наиболее частым дефектом сосудов и корпусов аппаратов. На рис. 1 показаны основные виды трещин и их расположение на корпусе аппарата.

Рисунок 1 – Расположение трещин на корпусе аппарата:

А - продольная трещина сварного шва; б – трещины по двум пересекающимся швам; в – трещина по одному из пересекающихся швов; г - трещина по шву с выходом на основной металл; д - трещина в основном металле вне околошовной зоны; д - трещина пересекающихся швов с выходом на основной металл; г - поперечная трещина шва без доступа к основному металлу; i - поперечная трещина шва с выходом на основной металл; j - продольная трещина шва с выходом на основной металл в околошовной зоне; l - трещина в околошовной зоне; м - гнездообразная трещина.

Трещины а-у могут ремонтироваться сваркой после соответствующей подготовки кромок при условии, что трещина выходит на основной металл от сварного шва не более чем на 100 мм.

Трещины, выходящие из сварного шва в основной металл на расстоянии более 100 мм, и трещины k, l, m устраняют удалением дефектного участка и установкой заплаты (вкладыша).

Гнездообразные трещины, а также дефекты корпуса, вызванные коррозионным или эрозионным износом, могут быть устранены наплавкой при следующих условиях.

1. Для углеродистых сталей площадь одного дефектного участка не должна превышать 1000 см 2 , а суммарная площадь нескольких дефектов не должна превышать 3000 см 2 .

Для легированных сталей площадь одного дефектного участка не должна превышать 500 см 2 , а суммарная площадь нескольких дефектов не должна превышать 1500 см 2 .

2. Глубина дефектного участка должна быть не более:

30 % толщины стенки для углеродистых сталей;

20 % толщины стенки для низколегированных и марганцевых сталей;

10 % толщины стенки для аустенитных сталей и хромомолибденовых сталей.

3. Расстояние между участками, подготовленными к наплавке, должно быть не менее 100 мм.

Если эти условия не соблюдены, дефектный участок необходимо вырезать и на его место установить вставку (заплатку).

Для определения размеров дефектов и границ дефектных участков рекомендуются следующие методы, представленные в таблице 1.

Таблица 1 – Основные методы определения границ дефекта или дефектного участка

Подготовка дефектных мест под ремонтную сварку или наплавку. Требования к сборке деталей

Перед проведением ремонта аппарат необходимо подготовить к огневым работам. Ремонтные работы на поверхности корпусов сосудов и аппаратов производят после разборки внутренних и наружных устройств и снятия теплоизоляции в зоне дефекта.

Поверхность дефектного участка и прилегающего участка очищают от грязи, ржавчины, окалины и т.п. шириной не менее 20 мм с каждой стороны.

Устранение дефектов корпусов аппаратов может производиться как механическим, так и огневым способом. Очищенную поверхность проверяют на отсутствие дефектов одним из методов неразрушающего контроля.

При подготовке вставок (заплат) на кузовах, замене листов, замене днищ и обечаек подготовку кромок под сварку необходимо производить в соответствии с требованиями чертежа или, при его отсутствии, по типу соединений, приведенному в приложении 1. :

О Для однослойных металлических корпусов рекомендуется выбирать соединения типа С8, С12, С15, С17, С25.

О Для корпусов из двухслойного металла - С4, С7, С19.

О При монтаже внутренних и внешних устройств на корпусе устройства рекомендуется подготовить кромки и выполнить сварные швы в соответствии с типами соединений Н2, Т1, Т7, Т8, У7, У8.

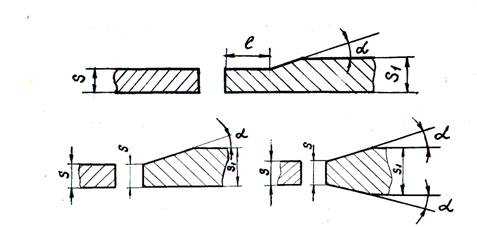

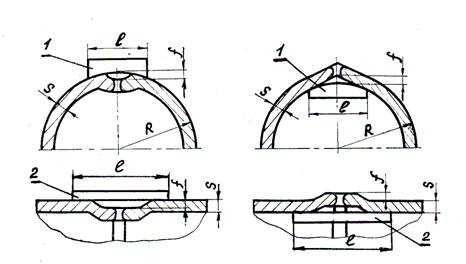

При сварке элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому. Уклон кромок фаски (рисунок 2) должен быть не более 20 0 (уклон 1:3). В случае двухслойной стали скос осуществляется со стороны основного слоя.

Рисунок 2 – Стыковка листов различной толщины:

Допускается соединение кромок без предварительного перехода от одного элемента к другому, если разница толщин соединяемых элементов не превышает 30 % толщины более тонкого элемента, но не более 5 мм. При этом форма шва должна обеспечивать плавный переход от толстого листа к тонкому.

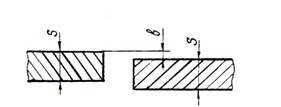

При сборке элементов необходимо, чтобы смещение кромок листовых швов стыковых соединений в (рис. 3) не превышало 10 % толщины более тонкого листа, но не более 3 мм.

Рисунок 3 – Смещение кромок листов

Совместный уход кромок (угловатость) f в продольном и окружном швах (черт. 4) не должен превышать 10 % толщины листа плюс 3 мм, но не более 5 мм.

Рисунок 4 – Определение совместного ухода кромок (угловатости):

Угловатость продольных швов определяется шаблоном, длина которого по хорде должна быть равна 1/6 диаметра корпуса. Угловатость продольных швов определяют линейкой длиной не менее 200 мм.

Допускается подгонка кромок, если при сборке элементов не выполняются требования настоящего раздела. Способы подгонки должны исключать появление дополнительных напряжений в металле и повреждение поверхности.

Ремонт трещин

Дефектное место и прилегающую к нему поверхность зачищают до металлического блеска на расстоянии не менее 20 мм с каждой стороны. Один из неразрушающих методов контроля определяет границы дефекта.

Концы трещины просверливают сверлом диаметром 6-12 мм на 2-3 мм больше глубины трещины. Затем трещина выбирается шлифовальной машинкой до полного ее удаления.

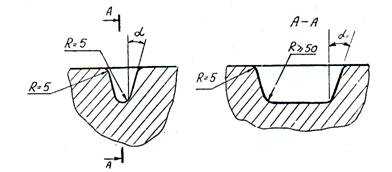

Способ вырезания трещины определяется ее глубиной. Для трещин глубиной не более 0,5 толщины стенки корпуса дефектное место выбирают до получения кромок, показанных на рисунке 5. При этом при толщине листа менее 30 мм угол α = 10-12 0 , а для листов толщиной более 30 мм угол α должен быть 15-20 0 .

Рисунок 5 – Отбор проб трещины

Трещины глубиной более 0,5 толщины стенки аппарата или сквозные трещины выбирают в зависимости от толщины стенки корпуса V-образным или Х-образным способом (приложение 1).

Полноту удаления дефектов необходимо проверять одним из методов неразрушающего контроля.

Способ заварки трещины зависит от ее длины. Трещины длиной более 300 мм заваривают «на проход»; трещины длиной от 300 до 1000 мм заваривают от середины к концам или в обратном порядке ступенчатым способом. Швы длиной более 1000 мм накладывают только обратным ступенчатым способом. Длина шага принимается равной 200-250 мм. Схема реверсивного шагового шва показана на рис. 6.

Рисунок 6 – Выполнение шва обратным пошаговым способом:

1-4 - направление сварки на каждом участке.

Количество проходов в один слой шва устанавливают с учетом ширины разделки. При двусторонней сварке шов выполняют с изнаночной стороны после зачистки корня первого слоя шва.

Ремонт вложенных трещин следует производить наплавкой в два и более слоев. Первый слой рекомендуется выполнять валиками, расположенными перпендикулярно оси кузова. Каждый следующий валик должен перекрывать предыдущий на 1/3 его ширины. При многослойной наплавке валики каждого последующего слоя накладываются перпендикулярно предыдущему слою. Дефекты, имеющие округлую форму, лучше наносить по спирали, начиная от центра дефектного участка.

Наплавку облицовочного слоя можно проводить в несколько слоев. Однослойную наплавку проводят, если к наплавленному металлу не предъявляются требования по стойкости к межкристаллитной коррозии.

Величину сварочного тока при ремонтной сварке или наплавке рекомендуется выбирать в зависимости от диаметра электрода и положения шва в пространстве (таблица 2.3).

Таблица 2 - Значение сварочного тока при ручной дуговой сварке, А

Положение шва в пространстве

Горизонтальный вертикальный потолок 3 80-100 60-80 70-90 4 130-160 100-130 120-140 5 170-200 140-160 150-170 6 210-240 180-210 —

Необходимость термической обработки после ремонта определяется в зависимости от материала и толщины стенки корпуса аппарата. Термическую обработку проводят по режиму, указанному в паспорте аппарата. При отсутствии указаний в паспорте термическую обработку необходимо производить в соответствии с требованиями раздела 10.

Таблица 3 - Значение сварочного тока при ручной дуговой наплавке, А

Положение шва в пространстве

Горизонтальные вертикальные и потолочные 2 30-50 25-40 3 60-80 55-75 4 120-140 80-120 5 140-160 —